軸承表面污損是運行維護(hù)中常見問題之一,若不及時清理與修復(fù),將導(dǎo)致滾動摩擦加劇、精度下降甚至早期失效。本文從污損類型分析、清潔與修復(fù)方法、預(yù)防與保養(yǎng)建議三方面入手,系統(tǒng)說明如何正確處理軸承表面污染,確保其運行穩(wěn)定與使用壽命延長。

一、軸承表面污損的類型與成因

? 污染來源:

軸承表面污損多因潤滑油污染、灰塵顆粒、冷卻液殘留或金屬屑附著引起。這些雜質(zhì)在滾動接觸面形成磨蝕性顆粒,加劇滾道與滾珠的微損傷。

? 化學(xué)腐蝕:

若軸承暴露在高濕或酸堿性氣體環(huán)境中,表層易出現(xiàn)氧化斑點或腐蝕痕跡,導(dǎo)致表面粗糙度上升、硬度降低。

? 潤滑劣化引起的沉積:

潤滑脂在高溫或長時間使用后會氧化變質(zhì),產(chǎn)生碳化沉積,粘附在表面形成“油泥層”,妨礙潤滑油膜的正常建立。

? 人工操作不當(dāng):

安裝或維護(hù)時手汗、清洗殘液等接觸軸承表面,也可能導(dǎo)致輕度銹蝕或油膜破壞。

二、清潔與修復(fù)的正確方法

? 初步清洗階段:

先用專用軸承清洗劑或煤油進(jìn)行初步浸泡,輕輕旋轉(zhuǎn)軸承以去除表面雜質(zhì)與舊油膜。嚴(yán)禁使用汽油或腐蝕性溶劑,以免損傷密封圈或塑料保持架。

? 深度去污階段:

對于輕度氧化層,可使用無纖維布蘸無水乙醇擦拭;若污損較重,可用微細(xì)拋光布(#1000以上)輕磨,并保持均勻力度,防止表面幾何誤差擴(kuò)大。

? 修復(fù)與防護(hù)階段:

清洗后立即噴涂防銹油或浸漬潤滑脂,必要時可進(jìn)行輕度拋光修復(fù)或鍍層處理。對于滾道出現(xiàn)明顯劃痕的軸承,應(yīng)通過研磨再拋光或更換方式恢復(fù)精度。

? 檢測確認(rèn):

修復(fù)后應(yīng)檢測旋轉(zhuǎn)靈活性與表面光潔度,確保無異響、無卡滯,硬度與幾何精度滿足使用要求。

三、預(yù)防與日常維護(hù)要點

? 優(yōu)化潤滑與密封設(shè)計:

定期更換潤滑脂并保持密封完好,防止外界粉塵與濕氣進(jìn)入。

? 環(huán)境管理:

軸承存放與安裝環(huán)境應(yīng)保持干燥、清潔,并避免化學(xué)氣體腐蝕。

? 定期清潔與檢查:

在長期停機(jī)或高粉塵作業(yè)現(xiàn)場,應(yīng)建立定期清潔制度,避免沉積物硬化難以去除。

? 操作規(guī)范化:

安裝時應(yīng)戴無塵手套,避免皮脂或汗液污染軸承表面。

? 總結(jié)

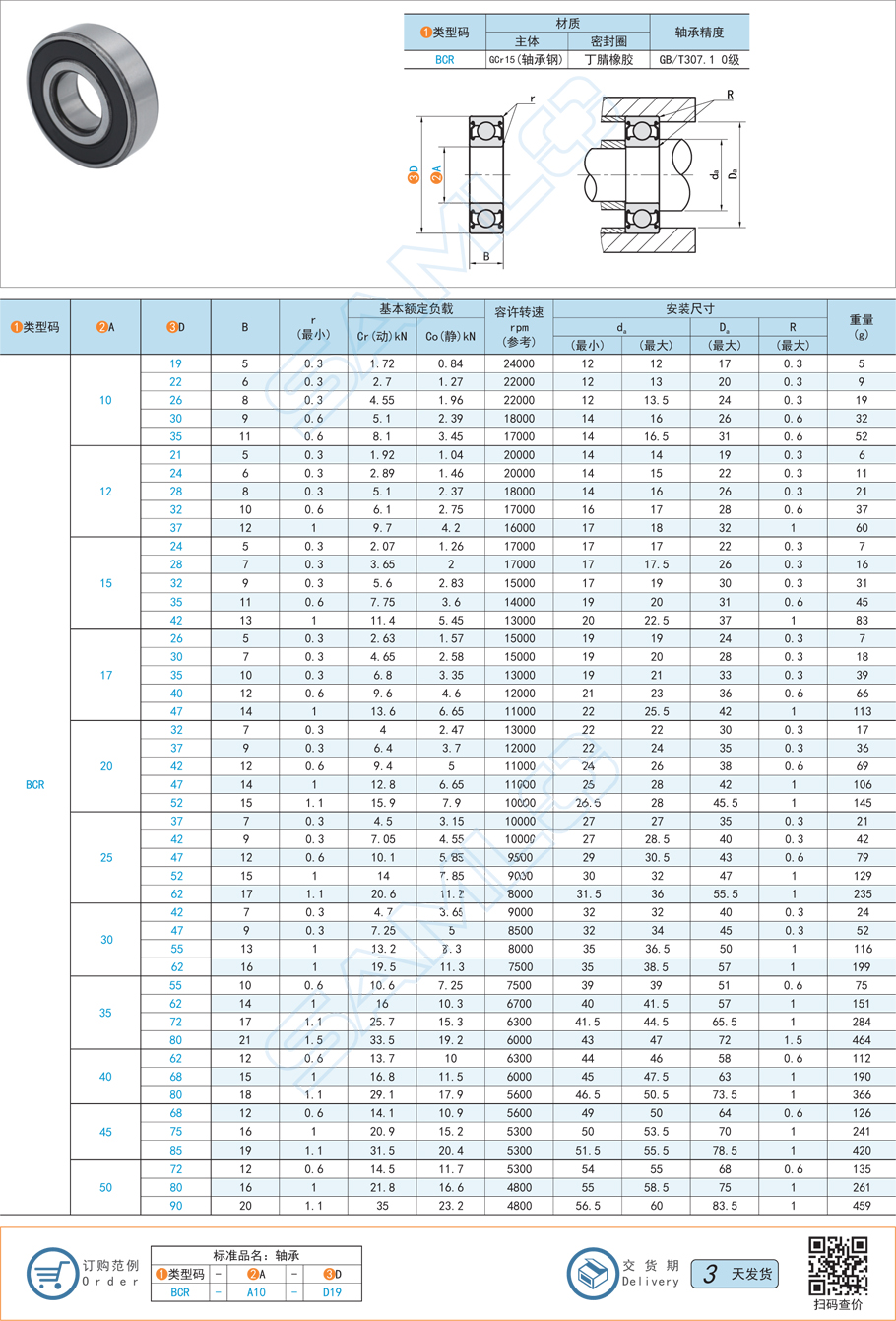

軸承表面污損若處理不當(dāng),會加速磨損并影響精度。通過科學(xué)清洗、適度修復(fù)與及時防護(hù),可有效恢復(fù)表面狀態(tài)并延長軸承壽命。根本上應(yīng)在使用階段做好密封防護(hù)、潤滑更新與環(huán)境管理,形成預(yù)防為主、維護(hù)為輔的保養(yǎng)體系,確保設(shè)備運行長期穩(wěn)定可靠。本文內(nèi)容是上隆自動化零件商城對“軸承”產(chǎn)品知識基礎(chǔ)介紹的整理介紹,希望幫助各行業(yè)用戶加深對產(chǎn)品的了解,更好地選擇符合企業(yè)需求的優(yōu)質(zhì)產(chǎn)品,解決產(chǎn)品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。