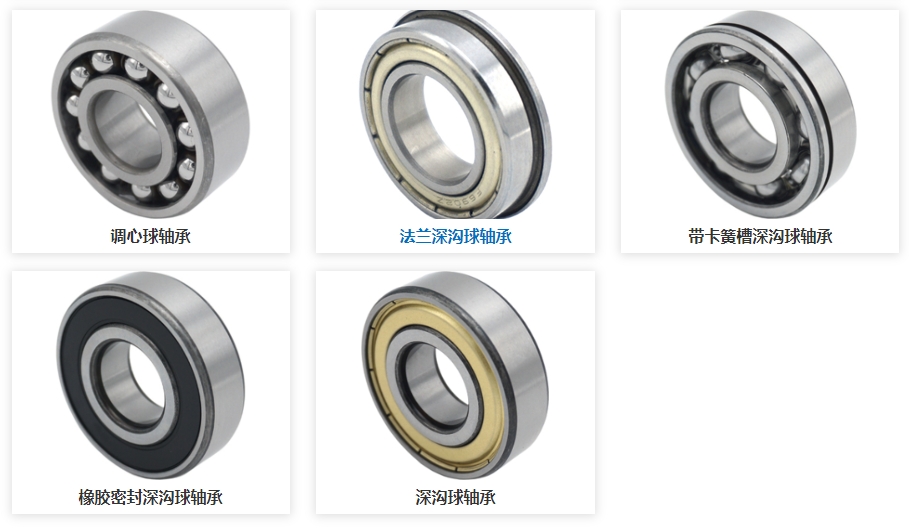

軸承在高頻振動環境下運行時,容易出現疲勞剝落、潤滑油膜破裂、滾動體微滑、保持架松動等問題,若未采取有效防護,將導致壽命大幅縮短。本文從高頻振動對軸承的影響、常見損傷機理及預防措施三方面入手,系統闡述如何確保軸承在高頻振動條件下穩定可靠地工作。

一、高頻振動對軸承的影響機理

? 動態載荷沖擊加劇:在高頻振動條件下,軸承滾動體與滾道間的接觸狀態不斷變化,局部載荷急劇波動,易形成微點蝕或剝落。

? 潤滑膜不穩定:頻繁振動使油膜承載力下降,油脂難以均勻分布,導致潤滑膜斷裂或局部干摩擦。

? 保持架受力異常:保持架在高頻沖擊下可能產生共振或變形,導致滾動體位置偏移或接觸不均勻。

? 溫升與能耗上升:振動頻繁改變摩擦狀態,使摩擦熱積聚,溫度升高,潤滑油劣化速度加快。

? 材料疲勞積累:持續的高頻微振會使金屬晶粒結構受擾,增加疲勞應力,降低使用壽命。

二、常見損傷與運行表現

? 表面微裂與點蝕:滾道表層因振動沖擊導致材料剝落,形成肉眼可見的小凹坑,表現為周期性噪聲。

? 滾動體錯位與磨痕:滾珠或滾柱在高頻振動下發生滑移,造成溝道偏磨或表面拉傷。

? 潤滑油脂遷移失效:油脂在振動下易被甩出或滲出接觸區,使軸承干摩擦概率上升。

? 共振放大效應:若振動頻率接近軸承固有頻率,可能導致結構共振,進一步加劇疲勞破壞。

? 運行噪音異常:高頻振動下的沖擊聲與嘯叫聲明顯增強,是軸承早期損傷的重要信號。

三、防護與優化措施

? 選用抗振型軸承:可選擇強化保持架結構或使用特殊合金鋼材的軸承,提高抗振穩定性。

? 優化潤滑方式:推薦采用抗剪切性強、低蒸發損失的高粘度潤滑脂,必要時使用油霧或油氣潤滑系統。

? 控制安裝預緊力:避免過松或過緊,確保滾動體在振動中仍能保持穩定滾動。

? 改善設備支撐結構:通過增加阻尼、調整剛度或使用隔振墊,減少振動向軸承的傳遞。

? 定期檢測與維護:采用振動分析、溫度監測和聲發射檢測技術,及時發現早期損傷跡象。

總結

軸承在高頻振動環境下運行風險高、損傷快。?若忽視振動控制與潤滑管理,將導致壽命驟降與故障頻發。通過選擇合適的結構材料、優化潤滑方案、控制預緊力及加強狀態監測,可有效提高抗振性能,確保設備在高頻工況下長期穩定運行。本文內容是上隆自動化零件商城對“軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。