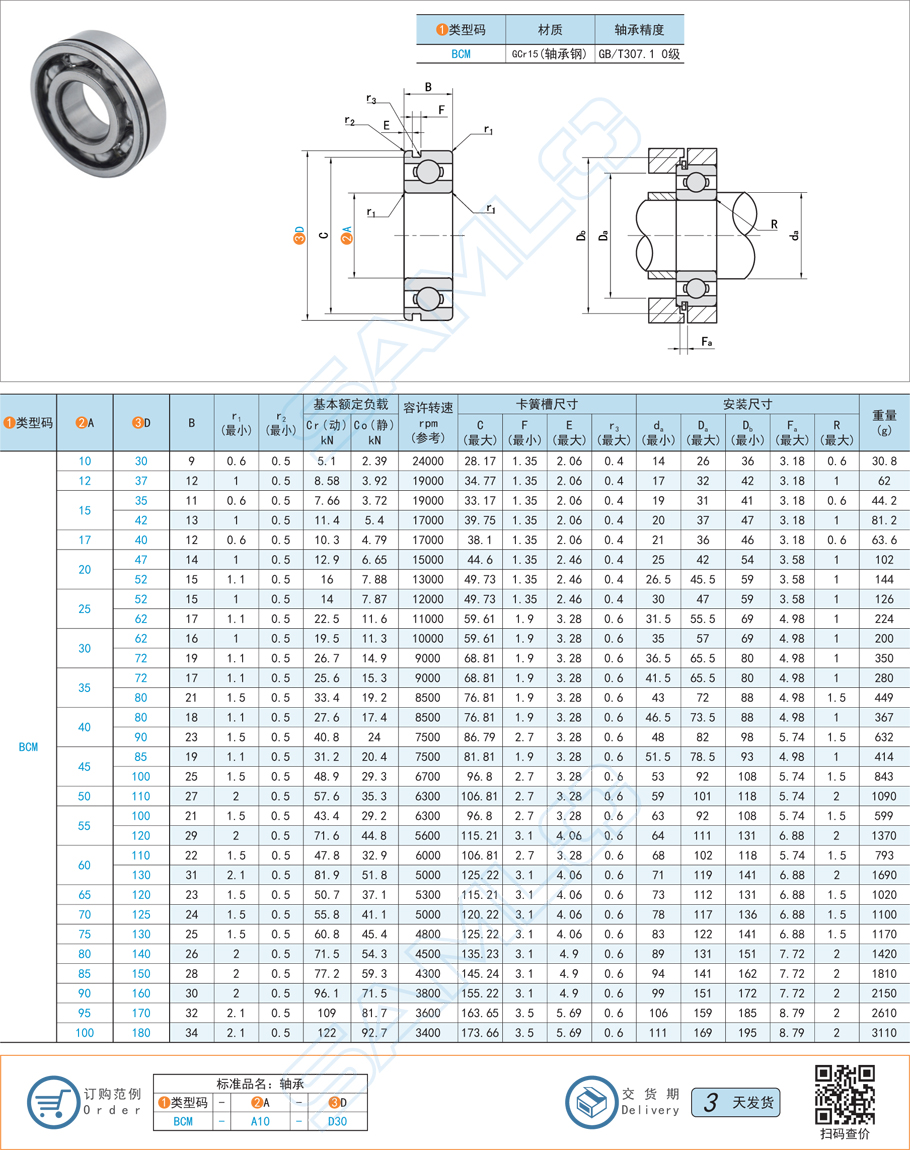

深溝球軸承在反向載荷下通常可以正常運轉,但需取決于載荷方向、大小與軸承結構匹配度。若長期承受頻繁反向載荷而未作結構補償或潤滑優化,極易導致間隙變化、滾動體疲勞與壽命縮短。本文從受力機理、運行表現與優化建議三方面詳細分析深溝球軸承的反向載荷適應性。

一、反向載荷的特性與受力機理

? 載荷方向變化頻繁:在機械傳動系統中,反向載荷常出現在往復運動或正反轉驅動中,軸承內外圈承受的徑向與微小軸向力方向交替變化。

? 受力轉移特點:深溝球軸承因溝道較深,可同時承受一定軸向與徑向載荷。當載荷反向時,滾動體與溝道的接觸區會瞬間轉移至相反側,若間隙較大或預緊不足,則可能產生“跳動”或“撞擊”現象。

? 材料與結構影響:標準型深溝球軸承能短期承受反向載荷,但若反向力頻繁且幅度大,保持架與滾動體接觸面容易疲勞,尤其是潤滑油膜未能及時形成時更為明顯。

二、反向運行中的潛在風險

? 間隙變化與振動:反向載荷會導致軸承游隙反復變化,使滾動體在溝道內產生微滑,表現為低頻振動或異響。

? 潤滑膜破壞:載荷反轉時接觸應力重新分布,原有油膜可能瞬間中斷,易形成干摩擦或局部發熱。

? 保持架受沖擊:頻繁反轉工況下保持架受慣性力與沖擊力影響較大,若材質為尼龍或黃銅型,需重點防止變形與磨損。

? 壽命下降:長期反向高載工況會使溝道疲勞點增多,縮短軸承額定壽命約20%-40%,特別在潤滑不足或污染環境中更明顯。

三、優化運行的應對措施

? 控制預緊與游隙:在設計或裝配階段適當增加軸承預緊力,減少滾動體“撞擊”位移。

? 選用加強型結構:對于頻繁反向載荷的場合,可選用接觸角較大的深溝球軸承或改用角接觸球軸承,以增強軸向承載能力。

? 優化潤滑方式:采用高附著性潤滑脂或油浴潤滑,確保在反轉瞬間油膜不被完全切斷。

? 改善配合與裝配精度:保持軸承與軸、座孔的同軸度,避免因裝配偏心放大載荷變化。

總結

深溝球軸承在反向載荷下可以正常運轉,但前提是載荷幅度受控、潤滑充分、預緊合理。?若頻繁反轉且沖擊較大,應考慮改用角接觸型或雙列結構,以提升耐沖擊性與運行穩定性。科學選型與維護,是保證軸承在反向載荷條件下可靠工作的關鍵。本文內容是上隆自動化零件商城對“深溝球軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。