軸承裝配精度直接決定了機械系統的運轉平穩性與定位精度。若裝配不當,會導致軸承游隙異常、載荷分布不均、旋轉精度下降等問題,進而影響傳動機構的壽命與性能。本文從裝配誤差的類型、對運轉精度的影響及改進措施三個方面進行系統分析,幫助工程人員理解裝配質量對軸承精度的關鍵作用。

一、裝配偏差導致軸承幾何誤差放大

? 安裝傾斜與配合不正:

軸承內外圈若未保持同軸或垂直安裝,會造成滾動體運行軌跡偏移,產生不均勻的接觸壓力。這種幾何誤差會直接影響旋轉跳動(runout)與軸心穩定性,使設備在高速運轉時發生振動與偏擺。

? 裝配間隙控制不當:

內外圈配合過緊,會使軸承游隙減小甚至為零,導致滾動阻力增大和發熱升溫;配合過松則會出現軸向竄動,使定位精度降低,產生周期性誤差。

? 裝配過程受力不均:

若在壓裝或敲擊過程中受力不對稱,滾道表面可能產生微塑性變形,使旋轉面形狀精度下降,影響后續運行的動態穩定性。

二、裝配應力影響軸承運動精度

? 內應力導致滾動體偏載:

裝配不當引起的內應力會使部分滾珠長期承受過大負荷,導致載荷分布不均。這不僅降低旋轉精度,還可能造成局部疲勞、點蝕甚至早期剝落。

? 熱脹冷縮引發尺寸變化:

若未考慮工作溫度下的配合間隙變化,高溫運行時內圈膨脹、外圈受限,會造成過緊狀態,使軸承定位偏移,導致主軸擺差和重復定位誤差增加。

? 影響系統動態響應:

軸承裝配精度不足會增加摩擦力矩波動,使傳動系統的響應滯后或產生微振動,從而影響伺服機構、機床主軸等對高精度定位的要求。

三、裝配精度提升的關鍵措施

? 嚴格控制同軸度與端面垂直度:

在裝配過程中應使用專用工裝和定位治具,確保軸承與軸、座孔的同軸誤差小于允許范圍。

? 采用分級過盈配合:

根據工作負荷與轉速,合理選取過盈量,確保既能穩固定位,又不因過緊引發內應力。

? 全過程檢測與試運轉:

裝配后應進行跳動檢測、溫升測試與振動分析,及時發現潛在的偏差源。

總結

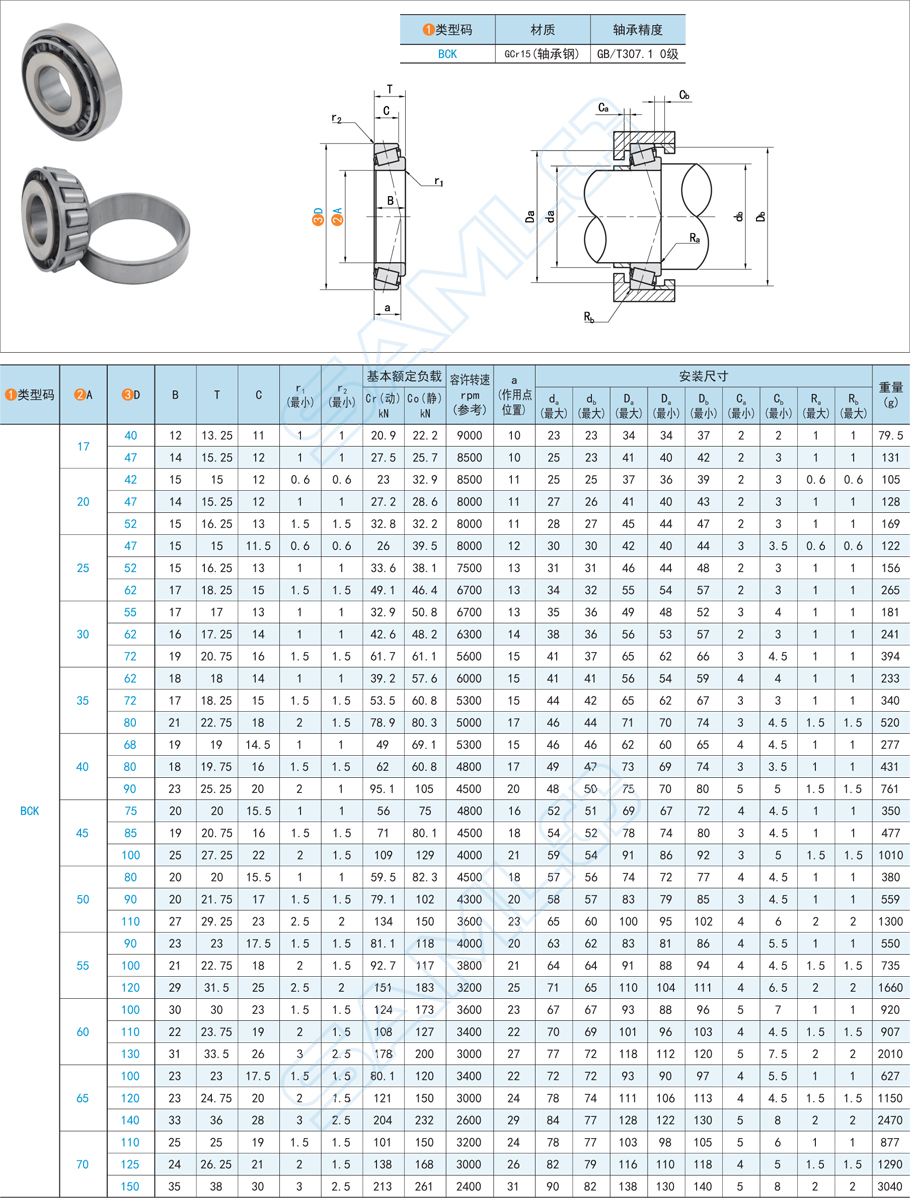

軸承裝配不當是精密設備精度下降的主要隱患之一。? 輕微的裝配誤差即可放大為顯著的旋轉偏差和運行不穩。通過規范裝配工藝、控制配合精度、執行動態檢測,可有效提高軸承運行精度,保障設備的穩定性與使用壽命。本文內容是上隆自動化零件商城對“軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。